| Juntas de movimiento | Las juntas estructurales | Las juntas perimetrales | Las juntas de partición | Las juntas de separación |

|---|---|---|---|---|

| Para ejecutar una correcta instalación del producto cerámico es necesario respetar siempre las juntas de movimiento: estructurales, perimetrales, dilatación y colocación. | Se deben respetar siempre según se detalle en el proyecto, fijadas por el ingeniero especializado o arquitecto. |

Deben ser continuas y su anchura no debe ser menor de 8 mm. Su misión es la de aislar el pavimento cerámico de otras superficies revestidas como son los encuentros pared-suelo (quedan ocultas mediante la colocación del rodapié), pilares, puertas. Omitir las juntas perimetrales es una de las causas más frecuentes del levantamiento de la baldosa cerámica. |

Nos permitirán las deformaciones existentes originadas por las variaciones térmicas entre las baldosas, la capa y el soporte. Las grandes superficies de soporte revestidas con producto cerámico deben subdividirse en otras menores, delimitadas por juntas de partición, cuya función es la de evitar que se acumulen las dilataciones y contracciones. En los suelos que vayan a estar sometidos a tránsito peatonal intenso, rodaje con ruedas duras o arrastre de cargas pesadas, es preciso utilizar juntas de partición específicas y aptas a cargas pesadas. |

Por seguridad a cualquier movimiento estructural (dilatación – contracción), es necesario colocar siempre la junta de separación, que se dejará entre todas las baldosas cerámicas contiguas. Se recomienda no hacer la colocación con separación inferior a 2/3 mm. Las ventajas de las juntas de colocación son varias, contribuyen a absorber las deformaciones producidas por el soporte y moderan las tensiones que se generan en su parte inferior cuando son sometidas a carga. Las tensiones acumuladas pueden llegar a producir el levantamiento de las baldosas. Ejercen además una importancia función estética, realzando la belleza propia de la cerámica. Las juntas pueden recibir un acabado plano, a ras de las baldosas, o cóncavo rehundido. Su campo de aplicación es el de revestimientos de interiores y exteriores. También se encuentran selladores de juntas de baja porosidad, deformables e hidrófugos. Es adecuado para fachadas, pavimentos sometidos a tráfico pesado y locales con presencia persistente de agua. Para locales sometidos frecuentemente a la presencia de ácidos y álcalis en locales de uso alimentario o sanitario, es preciso utilizar selladores base; resinas reactivas de dos componentes como por ejemplo selladores epoxi. Este tipo de material de rejuntado se caracteriza por su composición a base de resinas sintéticas (generalmente resina epóxica). Sus principales propiedades son: resistencia a los productos químicos, resistencia bacteriológica, muy buena resistencia a la humedad y excelente resistencia a la abrasión. Deben considerar siempre las indicaciones del fabricante de adhesivos. |

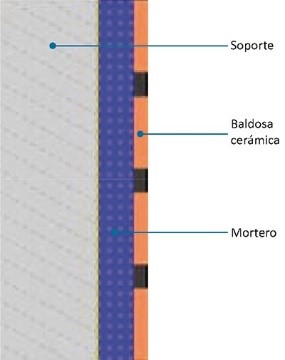

| La colocación en capa gruesa: | |

|---|---|

| Es la técnica tradicional. Se coloca la cerámica directamente sobre el soporte (tabique, ladrillo, forjado o recrecido de arena-cemento). Esta técnica (capa gruesa) resulta más económica y también permite compensar defectos de planitud mayores. Material de agarre en capa gruesa se utiliza el mortero tradicional. |

|

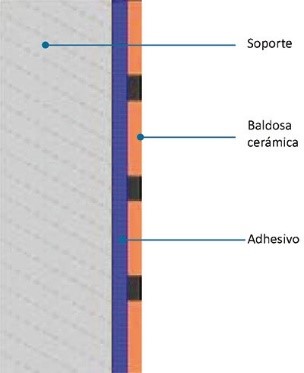

| La colocación en capa fina, (con adhesivos) | |

|---|---|

| Es una técnica de evolución más reciente, adaptada a los actuales materiales cerámicos y la diversidad de soportes. La colocación se realiza generalmente sobre una capa previa de regularización del soporte, ya sean enfoscados en las paredes o bases de mortero en los suelos. |

|

| Colocación Trabada (entre 2-20 cm) | Colocación Regular a media pieza (NO ACONSEJABLE) |

|

|---|---|---|

|

|